COME FUNZIONA L'INIEZIONE ELETTRONICA DI CARBURANTE

A volte mi immagino come un vecchio, seduto davanti alla mia futura casa, con vista sul fienile dove tengo la mia collezione di auto. Immagino di avere dei nipoti e quando inevitabilmente uno di loro commette l'errore fatale di chiedermi: “Nonno, com'erano le auto a combustione interna?” risponderei: “Siediti piccolo, e lascia che ti racconti una storia migliore di quelle che Disney e Pixar potrebbero mutilare.” Oggi, caro lettore, hai la sfortuna di interpretare il ruolo dei miei nipoti.

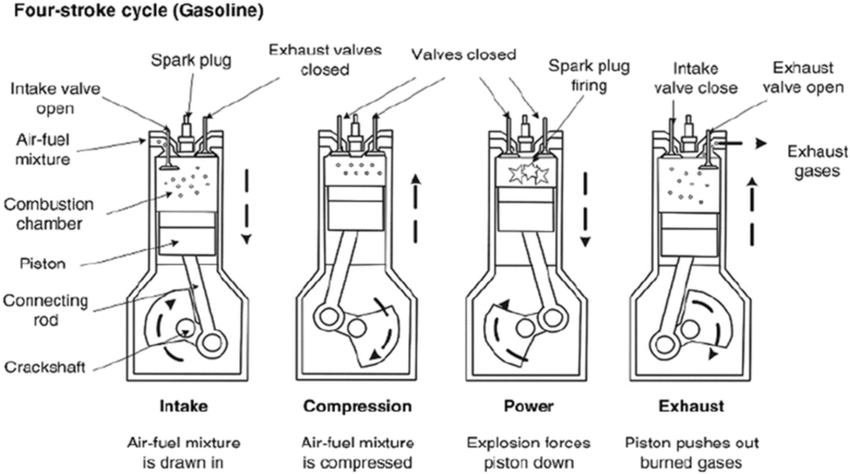

Amo le auto, le ho sempre amate. Credo che siano tra le più grandi invenzioni dell'umanità. Credo anche che la parte più affascinante del veicolo per la maggior parte delle persone sia il motore a combustione interna. Li conosciamo tutti: dai motori delle moto monocilindrici come lo Yamaha Aerox al W16 della Bugatti Tourbillon, sono "in essenza" tutti uguali, alcuni più semplici, altri più complessi ma al loro nucleo sono tutti uguali: c'è un cilindro, all'interno di questo cilindro c'è un pistone, il pistone è collegato a una biella, ingegnosamente chiamata "biella" che è collegata a un albero che trasforma il movimento su-giù del pistone in un movimento rotatorio che fa andare l'auto vroom. Questo è il motore a pistoni, sviluppato da molte persone ma brevettato da Nicolaus August Otto. Dopo diversi anni di sviluppo, nacque il motore a pistoni a quattro tempi a combustione interna, che è la versione più comune che si vede nei veicoli moderni. Per capire l'idea dell'iniezione elettronica di carburante, bisogna prima conoscere i quattro tempi della combustione interna. Questi sono:

- Aspirazione (Il pistone scende, aspirando la miscela aria/carburante. Le valvole di aspirazione la lasciano passare)

- Compressione (Il pistone sale, comprimendo la miscela combustibile, entrambe le valvole sono chiuse per creare pressione)

- Potenza (La candela accende questa miscela, forzando il pistone verso il basso)

- Scarico (Il pistone è ancora verso il basso, le valvole di scarico si aprono e la miscela bruciata viene evacuata dalla camera di combustione)

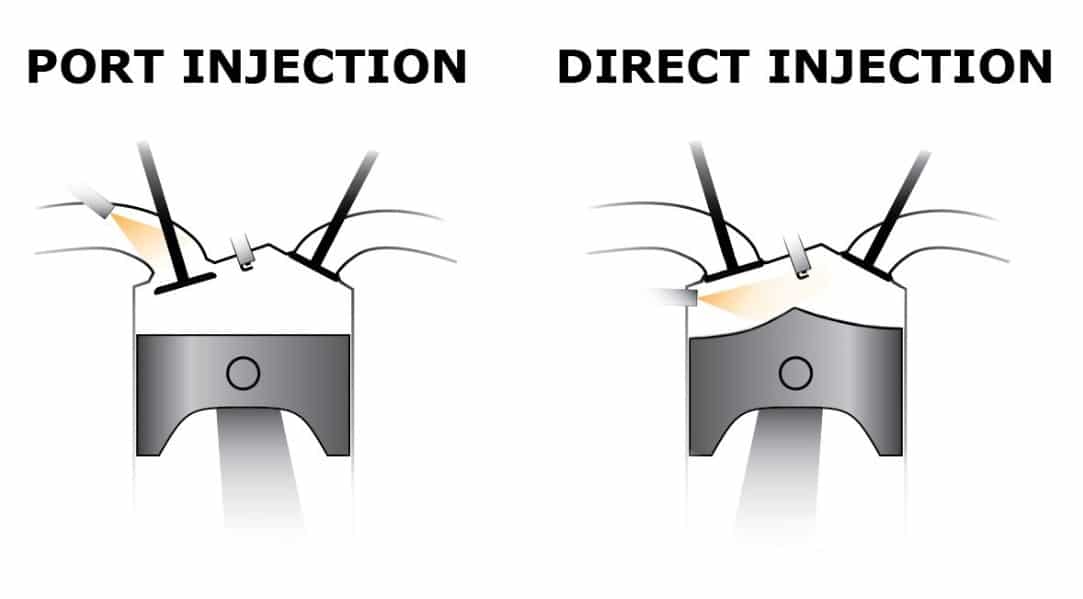

Questo ciclo semplice ma brillante si ripete molte volte e, a seconda della configurazione del motore, i diversi pistoni sono sempre in diverse fasi di esso, causando così un movimento costante dell'albero motore. Esiste un termine colloquiale per il ciclo di combustione a quattro tempi conosciuto come "SUCK, SQUISH, BANG, BLOW", che è più facile da ricordare. Ci sono due tipi di iniezione: l'iniezione nel condotto è quando il carburante viene spruzzato sul retro della valvola e si mescola con l'aria in entrata prima di raggiungere la camera di combustione, ma al giorno d'oggi queste sono quasi scomparse. Oggi i produttori preferiscono l'iniezione diretta, dove il carburante viene spruzzato direttamente nella camera. Questo permette un controllo molto più preciso della miscela di carburante, una pressione più alta per una migliore atomizzazione del carburante ed è generalmente molto più efficiente. Di seguito puoi trovare il grafico delle diverse posizioni dei pistoni, oltre a un esempio di iniezione nel condotto rispetto all'iniezione diretta. Tuttavia, desideri posizionare questi pistoni - 90°, 60°, 180° o qualsiasi valore intermedio - questo è come funziona tutto in un motore a quattro tempi con quanti cilindri vuoi.

Ci sono anche i motori rotativi Wankel, chiamati così dal loro creatore - Felix Heinrich Wankel. Il signor Wankel era un pioniere, ma quello che ha creato non era davvero un gran motore. So che ci sono molti appassionati di RX-7 e RX-8 che giurano per i loro rotativi, ma sono motori molto ad alta manutenzione, di breve durata, inefficienti e a meno che non siano turbo sotto i 5000 giri/min. Scusate, ragazzi Mazda. Ad ogni modo, Mazda non è stato l'unico produttore ad adottare il rotativo. NSU ci ha provato con la RO-80, progettata da Klaus Luthe. Il motore a 3,5 tempi, come mi piace chiamarlo, si basa su un oggetto di forma triangolare che ruota in una cassa a forma di Minion con tre porte. Spero che il grafico qui sotto spieghi. Se hai bisogno di dettagli sull'iniezione elettronica nel rotativo, scrivimi un’e-mail e farò un post sul blog solo per te.

Nessuna storia sul motore a combustione interna sarà mai degna del suo peso a meno che non ci metti questa frase: I motori a combustione interna (ICE) non sono altro che una pompa d'aria. Ecco, l'ho detto. Credo che l'autore di questa affermazione iconica sia A. Graham Bell, l'uomo responsabile di gran parte della mia formazione. Ho la maggior parte dei suoi libri e li elencherò qui sotto. Ora torniamo alla storia...

Già negli anni '50, persone molto più intelligenti di me hanno iniziato a rendersi conto che i carburatori erano assolutamente inutili. Hanno quindi iniziato a giocare con le iniezioni meccaniche, il primo del suo genere è stata la 300SL Mercedes-Benz. Più tardi, intorno agli anni '70, le persone hanno iniziato a creare tecnologie informatiche più complesse che consentivano un controllo molto più preciso della miscela aria/carburante. È in quel momento che l'iniezione elettronica di carburante è diventata una realtà. Ha preso piede perché le auto erano molto più efficienti, erano altrettanto buone al livello del mare quanto nelle Ande e si è creato un nuovo standard. Saltiamo avanti di qualche anno e iniziamo a parlare effettivamente dell'iniezione elettronica di carburante.

Ora ti dirò di più sui componenti e sul funzionamento dei sistemi EFI.

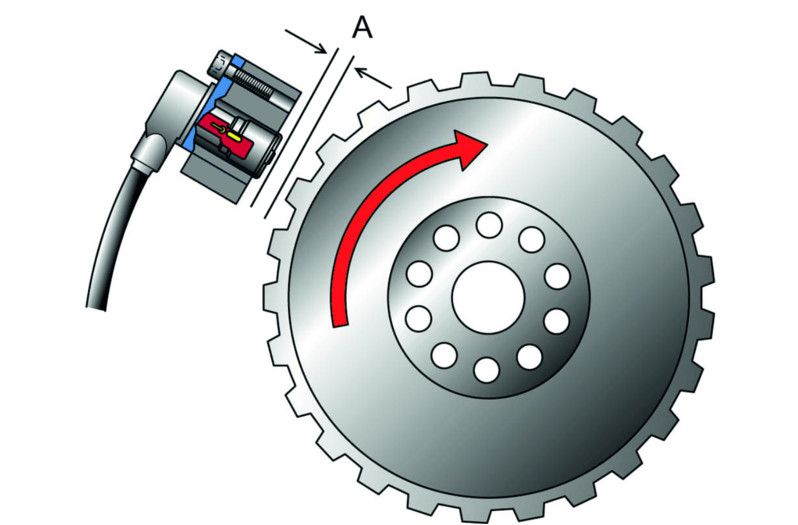

Perché ho sprecato 8 minuti del tuo tempo raccontandoti quanto sopra? – Per capire l'iniezione elettronica di carburante dobbiamo sapere che ci sono quattro cose da controllare come per i quattro cicli – dobbiamo sapere quanta aria entra nel motore per controllare il ciclo di aspirazione, dobbiamo sapere quando spruzzare il carburante, dobbiamo sapere quando accendere la miscela e dobbiamo sapere quando aprire e chiudere le valvole. Questo è ciò che in termini ingegneristici si chiama sincronizzazione. Le persone intelligenti non inventano nomi innovativi, ciò che fanno le loro invenzioni di solito è ciò che dice sull'etichetta. Ora la sincronizzazione di solito si riferisce al lavoro delle valvole, quando si aprono e quando si chiudono, sia in aspirazione che in scarico. A questo punto abbiamo un altro termine ingegneristico da discutere. Questa è la posizione del pistone numero uno (qualunque sia il numero uno nella configurazione). Dobbiamo trovare il Punto Morto Superiore (TDC). Il TDC è il punto più alto che il pistone raggiungerà nel cilindro. Tutto nei moderni ICE è misurato da lì: la posizione degli alberi a camme che aprono le valvole, l'accensione della candela, la spruzzatura degli iniettori – tutto quanto. Oggi abbiamo diversi modi per misurare il TDC – di solito viene fatto con il cosiddetto metodo "dente mancante" – un metodo semplice ma brutalmente efficace che consente di avere una piastra sull'albero a gomiti all'esterno del blocco motore che ha denti (immagina una ruota dentata) ma uno di questi denti manca. L'ingranaggio di sincronizzazione della posizione dell'albero motore è calettato sull'albero motore, il che significa che può essere montato in un solo modo. Questo garantisce che non si possa sbagliare. Quindi, questo ingranaggio ha molti denti ma uno di essi manca. I produttori mettono un sensore elettromagnetico (tipo Hall, dal nome del suo inventore) vicino all'ingranaggio.

Ogni volta che questo dente mancante passa vicino al sensore (Sensore di Posizione dell'Albero Motore) sappiamo che quello è il nostro TDC. Questo è misurato tra il minimo e il massimo numero di giri dell'albero motore in RPM o giri al minuto, quindi fino a 20.000 giri/min nei motori ad alti regimi. Basandoci su questo sensore sappiamo quando possiamo sincronizzare l'accensione della miscela aria/carburante e l'apertura e chiusura delle valvole. Nei tempi antichi, l'accensione delle candele nell'ordine era dettata dal distributore (un braccio metallico di base che ruotava nell'ordine all'interno di un contenitore di plastica toccando altri pezzi metallici per condurre elettricità) che distribuiva impulsi elettrici a ciascuna candela nell'ordine predeterminato secondo la posizione dell'albero a gomiti, la cinghia di distribuzione, la catena o gli ingranaggi erano permanentemente sincronizzati con il TDC. Ciò significa che in qualsiasi condizione esterna (pressione atmosferica, temperatura e umidità dell'aria avevamo esattamente gli stessi input del motore, il che sostanzialmente significava che non avevamo alcuna influenza sul motore per rispondere alle condizioni esterne. Oggi, con l'evoluzione dell'iniezione elettronica di carburante e l'enorme salto nella tecnologia informatica, possiamo avere molta influenza sul comportamento di un motore per offrire le stesse prestazioni quando l'aria è fredda e densa al livello del mare così come quando è calda e umida a Quito, in Perù, per esempio. Questo viene fatto avendo una misurazione precisa dell'aria in entrata per cominciare, utilizzavamo un MAF (Mass Airflow Meter) con un filo caldo. Quando l'aria passa attraverso il sensore, raffredda il filo riscaldato. Un circuito elettronico misura l'energia necessaria per mantenere il filo alla sua temperatura costante. Questa energia è proporzionale alla massa dell'aria che attraversa il sensore; quindi, divideva questo volume per il numero di cilindri e stimava la quantità di carburante necessaria da spruzzare per cilindro, per ciclo di accensione per raggiungere la stechiometria (Lambda) che nel motore a combustione interna è riferito a 14,7:1, il che significa che per ogni 14,7 parti di aria dobbiamo aggiungere 1 parte di carburante. Lambda è il rapporto perfetto per bruciare quasi completamente il carburante che stai spruzzando; questo significa che il motore è più efficiente quando lavora a valori stechiometrici. Questo viene poi misurato dal “sensore Lambda” posto nello scarico del veicolo e vengono effettuate correzioni costantemente, più volte al secondo. Quando lo scomponiamo in questo modo, non sembra così difficile, vero? Oggi vediamo molto raramente la versione esatta di questo metodo. La ragione di ciò è che abbiamo una tecnologia molto migliore. Oggi abbiamo ECU che potrebbero fare assolutamente tutto il necessario per far funzionare un motore nel modo più efficiente possibile. Abbiamo bobine individuali (le bobine hanno sostituito i distributori e sono controllate elettronicamente per accendere ciascuna candela a un momento preciso). Le bobine individuali permettono un controllo al nanosecondo del punto esatto della scintilla. A volte prima del TDC, a volte dopo, questo è chiamato anticipo e ritardo, nei tempi antichi l'anticipo e il ritardo della scintilla era controllato dalla leggera rotazione del coperchio del distributore. Oggi possiamo programmare questo nell'ECU, ma inoltre possiamo programmare una logica. Quindi, cos'è questa logica? Bene, la qualità dell'aria in entrata, la sua quantità e umidità determinano sostanzialmente le prestazioni, se c'è meno aria nella camera di combustione, avremo più carburante del rapporto lambda, questa miscela è chiamata una miscela “ricca”, se c'è meno carburante e più aria, la miscela è chiamata una miscela “magra”. A seconda di quale sia la miscela, l'ECU può scegliere di ritardare o anticipare la sincronizzazione per bruciare nel modo più efficiente. Questo significa che eviteremo una combustione che è troppo fredda, troppo calda, troppo magra o troppo ricca, questo protegge il nostro motore ed evita detonazioni. Ma, nonno, ti sento dire, ogni ciclo non è una detonazione? Lo è, ma se il pistone sta salendo verso il TDC e accendiamo la miscela creeremo una controazione, questa controazione è il tipo sbagliato di detonazione e alla fine fonderà il tuo pistone o trasformerà il cuscinetto dell'albero motore in carne macinata, entrambi risultando in un guasto catastrofico del motore nel tempo, o immediatamente. Per questa ragione, i motori sono dotati di sensori di battito, il battito si riferisce affettuosamente alla detonazione indesiderata descritta sopra. Il sensore di battito è essenzialmente uno stetoscopio elettronico che "ascolta" le detonazioni irregolari nei cilindri. Una volta che "sente" il battito, invia queste informazioni all'ECU che può scegliere di ritardare la sincronizzazione, o nel caso dei motori moderni anche spegnere completamente il cilindro. La protezione è altrettanto importante nell'iniezione elettronica moderna quanto l'efficienza e le prestazioni. Questo è il motivo per cui l'iniezione elettronica moderna può fondamentalmente percepire tutto e mettere il motore in modalità di emergenza ogni volta che è necessario per preservare la salute del motore. Ma aspetta, abbiamo parlato di sincronizzazione, scintilla, aria ma ciò che ci manca è la parte "F" dell'iniezione elettronica di carburante: il CARBURANTE. Questo viene fornito alla camera di combustione tramite iniettori di carburante, che sono estremamente avanzati rispetto agli iniettori di carburante meccanici iniziali. Gli iniettori moderni permettono un controllo completo, possono essere iniettori nel condotto, dove il carburante viene spruzzato all'esterno della camera di combustione, iniezione diretta, dove il carburante viene spruzzato direttamente nella camera di combustione, puoi avere più iniettori per cilindro, così come più candele per massimizzare l'efficienza. Puoi avere iniettori di carburante ad alta impedenza quando vuoi che quantità minori di carburante vengano spruzzate in un pattern più “nebbioso”, o iniettori a bassa impedenza quando vuoi che quantità maggiori di carburante vengano "scaricate" nella camera dei segreti, tutto ciò che ti serve può essere realizzato. L'iniezione elettronica di carburante moderna è perfettamente personalizzata e può permetterti di fare miglioramenti. A seconda della situazione e delle prestazioni, puoi ottenere grandi cose. La maggior parte dei motori moderni degni di nota sono turbocompressi, il che consente molte modifiche ma in ogni caso, utilizzando l'iniezione elettronica di carburante tu (o i tuoi input all'ECU) puoi gestire assolutamente tutto: se un iniettore di carburante in un'auto turbocompressa può uscire dalla fabbrica fluendo solo al 60%, questo ti permetterà di dirgli di aumentare al 70%, aumentare leggermente la pressione del turbo, regolare leggermente la sincronizzazione per compensare e aumentare le prestazioni, puoi spegnere i cilindri per aumentare l'efficienza del carburante, puoi impostare soglie per il controllo, puoi avere un sensore nella linea del carburante che ti dice la qualità del carburante e regolare tutto per garantire la sicurezza, puoi anche avere ingranaggi di controllo dell'albero a camme con più camme per aprire o chiudere le valvole di più o di meno a seconda del numero di giri e delle esigenze di prestazione, puoi avere un pedale dell'acceleratore controllato elettronicamente per crociera o controllo e operazione. Qualsiasi cosa ti piaccia, ah, che bei tempi, ragazzi. Ovviamente, oggi hai una serie di motori elettrici senza anima con potenziometri che fanno girare una Classe G sul posto, una Taycan accelera da 0 a 100 km/h in 2 secondi e frigoriferi mobili con un badge "T" per portarti al lavoro. Dov'è il mio M119 V8, dov'è il mio S38B36? – Nel fienile, nonno, Dio, sei fastidioso.

Alla prossima volta, cerca di divertirti al lavoro.

Alek

Vorrei ringraziare:

A. Graham Bell

Charles White

Jeff Hartman

Ivaylo Drumev

Ivan Krastev

Per essere stati i miei insegnanti nel mondo dell'iniezione elettronica di carburante e della diagnostica. I primi tre hanno circa 15-20 libri che ti permetteranno di imparare molto di più sull'iniezione elettronica di carburante di quanto ho riassunto qui poiché questo è solo un'infarinatura, non ho approfondito MAP (Pressione Assoluta del Collettore), come il lambda misura il livello di ossigeno nei gas di scarico per determinare il rapporto, come sintonizzare per l'efficienza volumetrica (VO), e molti altri, spero di fare un seguito perché un post sul blog non è destinato a essere lungo 3000 parole, comunque. Avrò un articolo sulla diagnosi dei problemi dell'iniezione elettronica di carburante al più presto.

Personalizzazione TCU senza dati FBS4

Personalizzazione TCU senza dati FBS4

Sostituzione BDC2 e Reset Chilometraggio

Sostituzione BDC2 e Reset Chilometraggio